15 Lỗi thường gặp trong đánh bóng mẫu và cách khắc phục

Trong quá trình chuẩn bị mẫu để nghiên cứu cấu trúc vật liệu, bạn phải đi qua nhiều quy trình khác nhau. Hầu hết các quy trình, bạn đều cần có những kỹ thuật riêng để hoàn thiện từng bước một cách tốt nhất giúp cho quá trình phân tích mẫu kim tương có thể diễn ra nhanh chóng

Nhưng trong thực tế, quá trình này thường xảy ra nhiều lỗi nhỏ từ các quy trình con như cắt mẫu, đúc mẫu và đặc biệt là đánh bóng mẫu. Quy trình đánh mẫu là nơi thường xuất hiện lỗi nhất và nếu bề mặt đánh bóng không đạt yêu cầu đề ra, bạn sẽ không thể tiến hành bước đọc kết quả thí nghiệm cuối cùng

Trong Case Study hôm nay, hãy cùng Lidinco tìm hiểu các lỗi cơ bản có thể xảy ra trong quy trình mài - đánh bóng mẫu kim tương và cách khắc phục các lỗi này

Một số quy tắc cần nắm khi đánh bóng mẫu

Để hạn chế các lỗi có thể xảy ra trong quá trình chuẩn bị mẫu, hãy đảm bảo rằng nó đã được chuẩn bị theo một phương pháp phù hợp từ Metalogram.

Nếu là một loại vật liệu lạ, lần được tiên được chuẩn bị, điều quan trọng nhất là phải kiểm tra mẫu vật sau mỗi bước bằng kính hiển vi. Điều này giúp bạn dễ dàng nhận biết được đã gần đến điểm cần quan sát hay chưa

Trước khi đến bước tiếp theo, hãy đảm bảo rằng tất cả hư hỏng từ bước trước như vết trầy xước, vết kéo ra hoặc các hạt nhỏ đã được loại bỏ hoàn toàn khỏi bề mặt mẫu. Nếu bạn không thực hiện điều này, khi điểm cần phân tích xuất hiện, bạn sẽ không biết lỗi trên điểm cần phân tích là từ đâu ra, là do mẫu bị lỗi từ trước hay do sai sót từ các bước chuẩn bị mẫu. Điều này khiến bạn không có cách xử lý lỗi

Giữ thời gian chuẩn bị càng ngắn càng tốt. Thời gian chuẩn bị dài không cần thiết làm lãng phí vật tư tiêu hao và thậm chí có thể làm hỏng mẫu thử, chẳng hạn như gây ra hiện tượng làm tròn cạnh (edge rounding), vết đuôi sao chổ (comet tails)i hoặc các khoảng hở do bề mặt gồ gề (relief)

Các tấm vải đánh bóng hoặc đĩa mài sử dụng lần đâu cần được thêm dung dịch màu và cho chạy đà một thời gian ngắn để tạo một lớp dung dịch phủ đều trên bề mặt, sẽ giúp hiệu quả đánh bóng đạt tốt nhất

15 lỗi thường gặp phải trong quá trình đánh bóng mẫu kim tương

Trong rất nhiều các lỗi có thể xảy ra trong quá trình đánh bóng mẫu kim tương thì trầy xước nhẹ, nhòe, ố màu, biến dạng khuôn đúc có lẽ là các rắc rối mà bạn thường gặp nhất

Dưới đây là các lời khuyên hữu ích cho bạn để tránh các lỗi cơ bản, thường gặp trong quá trình đánh bóng mẫu kim tương

1. Lỗi trầy xước bề mặt

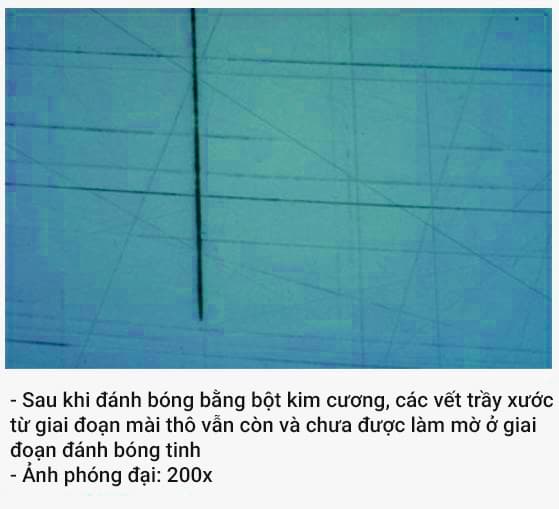

a. Tình trạng: Vết xước là các rãnh trên bề mặt của mẫu, được tạo ra bởi các cạnh của hat mài, các vết xước không đồng nhất có vết quá sâu từ bước mài trước

b. Cách khắc phục

- Đảm bảo rằng sau quá trình mài thô, bề mặt của tất cả các mẫu đã chuẩn bị có cùng một kiểu xước đồng nhất trên toàn bộ bề mặt.

- Lặp lại quá trình mài thô nếu cần thiết

- Để tránh làm nhiễm bẩn bề mặt mài/đánh bóng do các hạt mài mòn lớn từ bước trước, hãy làm sạch mẫu và giá đỡ mẫu cẩn thận sau mỗi bước.

- Nếu vẫn còn vết xước từ bước trước, sau khi hoàn thành bước hiện tại, hãy tăng thời gian chuẩn bị từ 25% đến 50% như một biện pháp đầu tiên.

- Nếu điều đó không giúp được gì, hãy nhờ sự tư vấn từ nhà cung cấp thiết bị

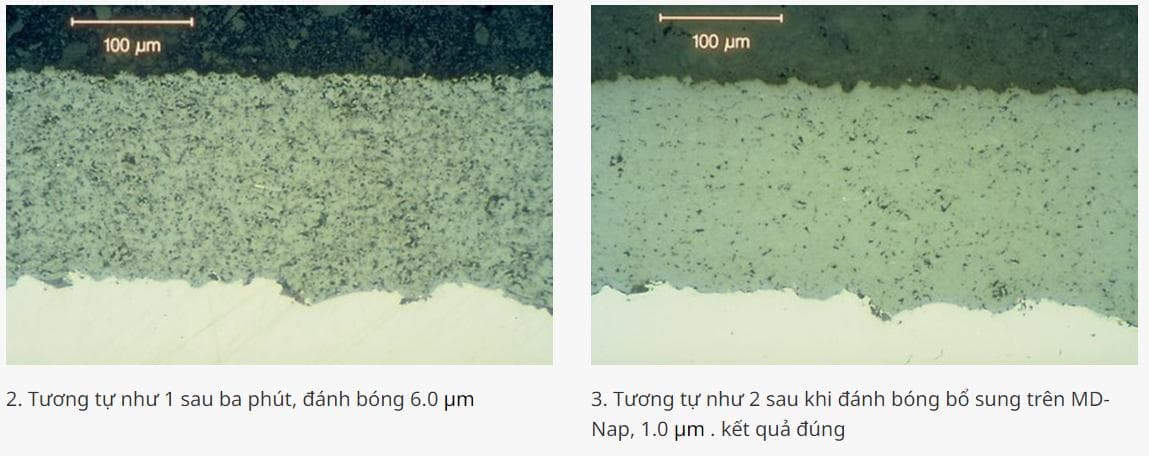

2. Lỗi vết nhòe

a. Tình trạng: Biến dạng dẻo trên một diện tích mẫu lớn hơn còn được gọi là hiện tượng nhòe. Thay vì bị cắt đi hoặc loại bỏ, vật liệu được đẩy trên bề mặt. Vết nhòe xảy ra do sử dụng không đúng chất mài mòn, dầu mài, vải đánh bóng hoặc sự kết hợp của những thứ này, làm cho chất mài mòn hoạt động như thể nó bị cùn.

b. Cách khắc phục

- Chất bôi trơn: Kiểm tra lượng chất bôi trơn và nếu cần, hãy tăng thêm vì hiện tượng bôi trơn thường xảy ra khi mức chất bôi trơn quá thấp.

- Vải đánh bóng: Do vải có tính đàn hồi cao, chất mài mòn có thể ấn sâu vào vải và không thể cắt được. Thay đổi sang một miếng vải có khả năng phục hồi thấp hơn.

- Mài mòn: Kích thước hạt kim cương có thể quá nhỏ, nghĩa là các hạt không thể cắt được. Sử dụng kích thước hạt lớn hơn.

3. Lỗi lem màu lên mẫu

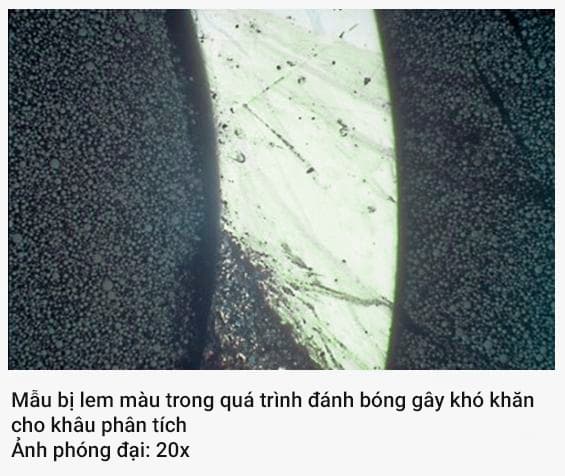

a. Tình trạng

- Bạn có thể thấy mẫu bị lem màu sau khi làm sạch hoặc mài mòn mẫu

- Khi có khoảng cách giữa mẫu và nhựa, nước hoặc cồn hoặc chất ăn mòn có thể chảy ra.

- Các khu vực trên bề mặt mẫu vật có thể bị đổi màu và gây khó khăn cho việc kiểm tra hoặc thậm chí không thể thực hiện được.

b. Cách khắc phục

- Làm sạch và làm khô mẫu ngay sau mỗi bước chuẩn bị.

- Tránh sử dụng khí nén khi làm khô mẫu của bạn sau khi đánh bóng lần cuối, vì khí nén có thể chứa dầu hoặc nước.

- Quá trình đánh bóng bằng OP có thể để lại một lớp màng trắng trên bề mặt mẫu vật nếu quá trình làm sạch không được thực hiện đúng cách.

Nếu máy đánh bóng mẫu của bạn không được trang bị tính năng xả nước tự động, sau bước đánh bóng oxit trong mười giây cuối cùng của quá trình đánh bóng OP, hãy xả vải đánh bóng bằng nước để làm sạch cả mẫu thử và vải.

- Không sử dụng nước nóng để làm sạch mẫu vật, vì nước nóng mạnh hơn nước lạnh và quá trình ăn mòn sau đó sẽ mạnh hơn.

- Không bao giờ để mẫu vật trong điều kiện phòng bình thường vì độ ẩm có thể gây ảnh hưởng đến mẫu. Luôn bảo quản mẫu vật trong bình hút ẩm nếu bạn muốn giữ cho lần phân tích sau

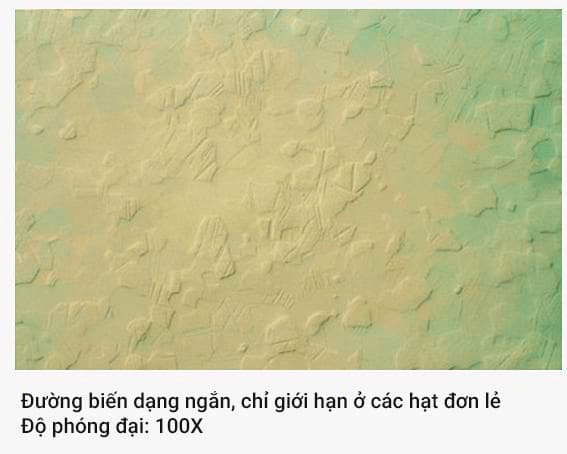

4. Lỗi biến dạng mẫu

a. Tình trạng

Có hai loại biến dạng có thể xảy ra trong quá trình đánh bóng mẫu đó là: đàn hồi và dẻo .

- Biến dạng đàn hồi: sẽ biến mất khi bỏ tải trọng tác dụng vào mẫu

- Biến dạng dẻo: có thể được gọi là gia công nguội, có thể dẫn đến các khuyết tật dưới bề mặt sau khi mài, mài hoặc đánh bóng. Ngoài ra, biến dạng dẻo cũng có thể được nhìn thấy đầu tiên sau khi ăn mòn.

Ở đây chỉ đề cập đến biến dạng được đưa vào trong quá trình chuẩn bị mẫu. Tất cả các hình thức khác từ các hoạt động trước đó như uốn, vẽ và kéo dài không được xem xét, bởi vì chúng không thể thay đổi hoặc cải thiện bằng cách thay đổi phương pháp chuẩn bị.

- Biến dạng là hiện vật lần đầu tiên xuất hiện sau khi ăn mòn (ăn mòn hóa học, vật lý hoặc quang học).

- Nếu một đường biến dạng có thể nhìn thấy trong trường sáng ở điều kiện không bị ăn mòn, trước tiên, hãy xem phần trầy xước về cách cải thiện phương pháp chuẩn bị.

5. Cách khắc phục lỗi bo mép cạnh (Edge rounding)

a. Tình trạng

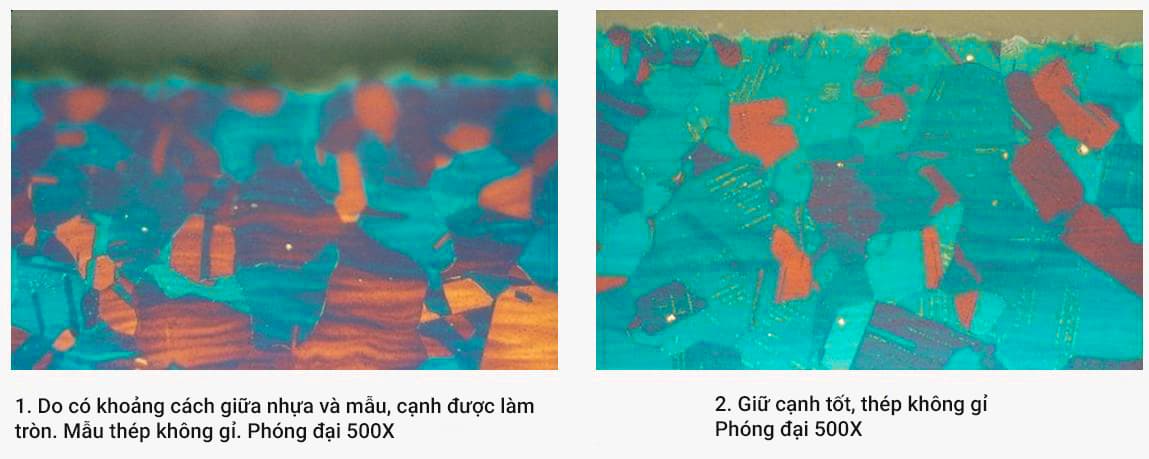

Sử dụng vật tư đánh bóng có độ đàn hồi cao sẽ dẫn đến việc loại bỏ vật liệu khỏi cả bề mặt mẫu và các mặt bên. Hiệu ứng này là tạo ra các cạnh bo và có thể được nhìn thấy với các mẫu được đúc nếu nhựa mòn với tốc độ cao hơn vật liệu mẫu. Vui lòng kiểm tra các mẫu của bạn sau mỗi bước để xem khi nào xảy ra lỗi để bạn có thể xác định những thay đổi cần thực hiện trong quá trình chuẩn bị mẫu

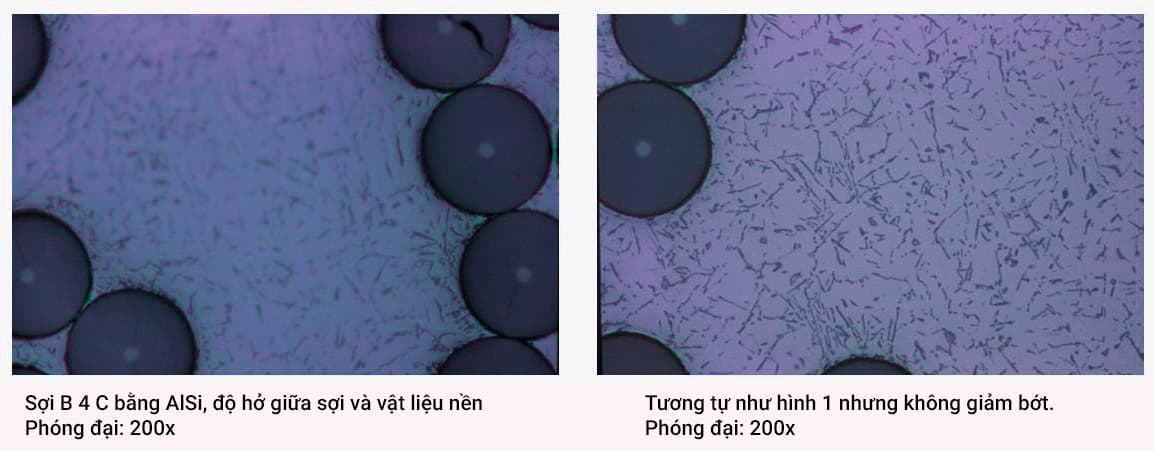

6. Lỗi hở mép

a. Tình trạng

Lỗi này gây ra nguyên nhân là do vật liệu từ các pha khác nhau được mài mòn ở các tốc độ khác nhau. Nó cũng có thể xảy ra do độ cứng hoặc tốc độ mài mòn khác nhau của các pha riêng lẻ gây ra

Khoảng hở thường không được ghi nhận cho đến khi bắt đầu quá trình đánh bóng, vì vậy điều quan trọng là bắt đầu chuẩn bị bằng phương tiện mài để giữ cho các mẫu càng phẳng càng tốt. Tuy nhiên, để có điều kiện khởi động tốt nhất có thể, các đĩa mài kim cương dòng dia-grid sẽ được ưu tiên lựa chọn cho các mẫu có độ cứng trên 150HV hoặc dưới 150HV

b. Cách khắc phục

- Sử dụng máy mài phẳng cao cấp là yếu tố quan trọng hàng đầu để giải quyết vấn đề này

- Để tránh lỗi hở mép, thời gian chuẩn bị mẫu và loại vải đánh bóng cần sử dụng là những yếu tố quan trọng nhất.

- Thời gian chuẩn bị nên được giữ càng ngắn càng tốt. Khi phát triển một phương pháp đánh bóng mới, các mẫu phải được kiểm tra trong khoảng thời gian ngắn (1 đến 2 phút).

- Vải đánh bóng có ảnh hưởng mạnh đến độ phẳng của mẫu. Vải đánh bóng có độ đàn hồi thấp tạo ra các mẫu ít nhẹ hơn so với vải có độ đàn hồi cao.

- Xem lỗi bo mép cạnh để biết cách chính xác để thay đổi các tham số chuẩn bị.

- Để tránh giảm nhẹ với các lớp và lớp phủ, việc gắn kết có thể giúp cải thiện kết quả. Hãy xem phần "Giới thiệu về Gắn kết" để biết thêm thông tin chi tiết.

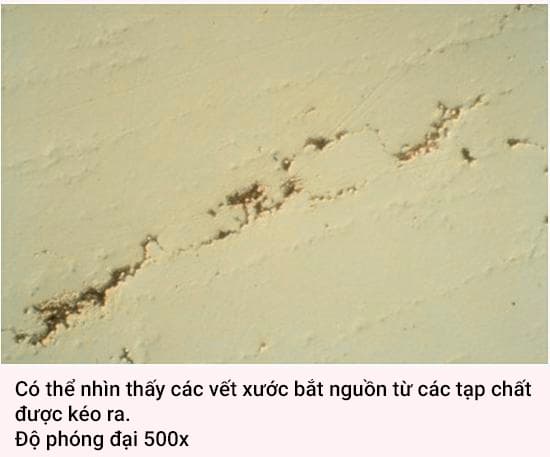

7. Lỗi kéo ra (pull-out)

a. Tình trạng

Kéo ra là một thuật ngữ chung được sử dụng để mô tả một số bất thường quan trọng như:

- Mất các yếu tố cấu trúc (ví dụ: các hạt không được hỗ trợ trong lớp phủ phun, sợi dọc trong vật liệu tổng hợp).

- Các lỗ hõm hoặc hốc bị lộ ra sau khi các tạp chất nhạy cảm với nước đã bị hòa tan hoặc xói mòn.

- Các lỗ được tạo ra khi các tạp chất như oxit đã bị tách ra khỏi vật liệu

- Hư hỏng do mài mạnh chưa được loại bỏ (chẳng hạn như hạt vỡ trong gốm sứ giòn và các vật liệu cứng/giòn khác không bị biến dạng dẻo).

b. Cách khắc phục

Các vấn đề được mô tả ở trên thường xảy ra trong các bước đầu tiên của quá trình chuẩn bị mẫu vật liệu: cắt mẫu, đúc mẫu và mài phẳng/thô. Tránh những tình huống này bằng cách:

- Cẩn thận trong quá trình cắt và lắp để không tạo ứng suất quá mức có thể làm hỏng mẫu thử.

- Không sử dụng lực quá lớn hoặc nhiều chất mài thô hơn mức cần thiết để mài phẳng hoặc mài mịn.

- Biên độ giữa mỗi cỡ hạt mài không được quá lớn sẽ làm kéo dài thời gian chuẩn bị một cách không cần thiết.

- Nên sử dụng vải đánh bóng có cấu trúc phù hợp để giữ các hạt mài không bị văng ra khỏi vải, Hầu hết các loại vải napless có khả năng đàn hồi thấp hơn giúp mang lại tỷ lệ loại bỏ các hơn

- Các bước sau phải loại bỏ được các vết xước bề mặt từ bước trước, các vết xước tạo ra phải càng ít, càng nhỏ càng tốt

- Kiểm tra các mẫu sau mỗi bước đánh bóng để biết nhận biết khi nào hiện tượng pull-outs xảy ra

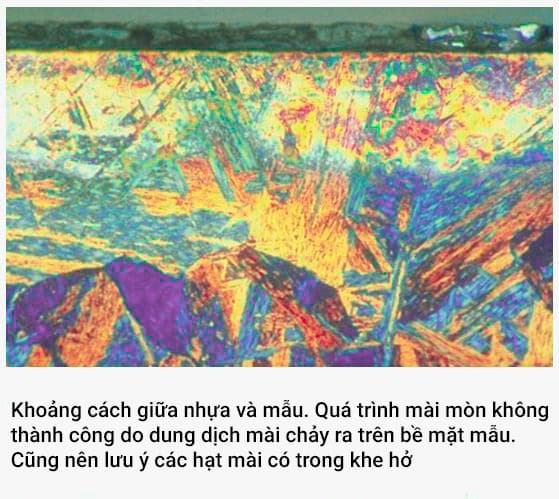

8. Cách khắc phục sự cố lỗ hổng

a. Tình trạng

Lỗ hỗng (khoảng trống) được định nghĩa là khoảng trống giữa nhựa đúc khuôn và vật liệu mẫu. Khi kiểm tra các mẫu bằng kính hiển vi, có thể xem liệu có lỗ hổng giữa nhựa và mẫu hay không. Các khoảng trống tạo ra trong quá trình đúc khuôn có thể dẫn đến nhiều lỗi khác nhau trong quá trình chuẩn bị mẫu như: làm bo cạnh, nhiễm bẩn vải đánh bóng, các vấn đề khi khắc và nhuộm màu.

b. Cách khắc phục

- Cách giải quyết: để hạn chế tối đa vấn đề này, việc sử dụng các máy hút chân không để hút hết bọt khí trong khuôn đúc là giải pháp hiệu quả nhất

- Các mẫu phải luôn được làm sạch và rửa sạch dầu mài để cải thiện độ bám dính của nhựa với mẫu.

- Đúc mẫu nóng: chọn đúng loại nhựa đúc và làm nguội mẫu trong máy ép nóng để tránh tạo ra các khoảng gap

- Đúc nguội: tránh sử dụng các hợp chất đúc mẫu sinh nhiệt cao. Đối với các khuôn đúc lớn, hãy sử dụng một luồng không khí lạnh để làm mát hoặc đặt cốc đúc khuôn vào một khay nông có nước mát.

- Để tiết kiệm các mẫu bị lỗi, cố gắng lấp đầy khoảng trống bằng epoxy trong điều kiện chân không. Làm sạch và làm khô mẫu cẩn thận, đặt nó vào buồng chân không và sử dụng một lượng nhỏ epoxy để lấp đầy khoảng trống. Quá trình chuẩn bị phải được bắt đầu lại từ đầu để loại bỏ bất kỳ epoxy dư thừa nào trên bề mặt mẫu.

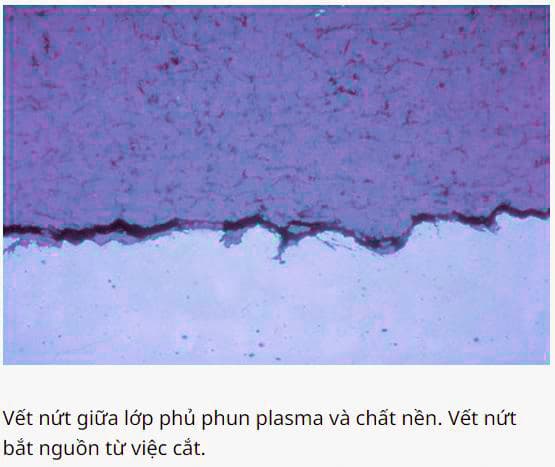

9. Sự cố vết nứt trên mẫu

a. Tình trạng

Vết nứt là lỗi thường gặp trong các vật liệu giòn hoặc vật liệu có pha khác nhau. Năng lượng được sử dụng để gia công mẫu lớn hơn năng lượng có thể được hấp thụ. Các năng lượng dư thừa này là nguyên nhân gây ra các vết nứt.

Các vết nứt xảy ra trong vật liệu giòn và các mẫu có thành phần tác thành nhiều lớp khác nhau. Cần phải cẩn thận trong suốt quá trình chuẩn bị cho đến khi hoàn chỉnh

b. Cách khắc phục

Phần này không giải quyết các vết nứt trong vật liệu dẻo, vì những vết nứt này không phải do quá trình chuẩn bị gây ra mà đã có trong mẫu trước khi chuẩn bị.

- Cắt: cần chọn đĩa cắt thích hợp và nên chọn tốc độ cắt thấp

- Khi cắt các mẫu được phủ, trước tiên bánh xe phải đi qua các lớp để vật liệu cơ bản có thể đóng vai trò hỗ trợ.

- Việc kẹp mẫu phải được tiến hành sao cho không xảy ra hư hỏng. Nếu cần, nên chèn thêm đệm giữa mẫu và kẹp.

- Không nên đúc mẫu nóng với các vật liệu hoặc mẫu dễ vỡ. Thay vào đó, hãy sử dụng phương pháp đúc mẫu nguội và thực hiện ngâm tẩm chân không (Vacuum Impregnation)

Lưu ý: Tẩm chân không (Vacuum Impregnation) sẽ chỉ lấp đầy các vết nứt và lỗ hổng liên quan đến bề mặt. Cẩn thận không sử dụng vật liệu lắp có độ co ngót cao vì có thể kéo các lớp ra khỏi vật liệu cơ bản.

10. Sự cố rỗng bề mặt

a. Tình trạng

Một số vật liệu có độ xốp tự nhiên, chẳng hạn như kim loại đúc, sơn phun hoặc gốm sứ. Điều quan trọng là lấy các giá trị chính xác và không cung cấp các giá trị đọc không chính xác do lỗi chuẩn bị.

Tùy thuộc vào tính chất của vật liệu, có thể thấy hai tác động trái ngược nhau về độ xốp:

- Vật liệu mềm và dễ uốn có thể bị biến dạng dễ dàng. Do đó, các khe rỗng trên bề mặt có thể được che phủ bởi vật liệu bôi. Kiểm tra có thể cho thấy tỷ lệ phần trăm độ xốp quá thấp.

- Bề mặt của vật liệu cứng, giòn dễ bị nứt trong các bước chuẩn bị cơ học đầu tiên, do đó có độ xốp nhiều hơn bạn nghĩ

Trái ngược vật liệu dẻo, nơi mà độ xốp ban đầu dường như thấp và các khe rỗng cần được mở ra, vật liệu giòn thường có độ xốp cao. Vết nứt rõ ràng của bề mặt phải được loại bỏ trong quá trình chuẩn bị mẫu.

b. Cách khắc phục

- Đánh bóng bằng kim cương là cần thiết, bất kể độ cứng hay độ dẻo của vật liệu. Kiểm tra các mẫu vật hai phút một lần bằng kính hiển vi, kiểm tra cùng một khu vực mỗi lần để xác định xem có cải thiện hay không. Một cách để đảm bảo rằng bạn đang nhìn vào cùng một khu vực là đánh dấu khu vực có vết lõm về độ cứng (đối với vật liệu giòn, phải cẩn thận để không gây thêm ứng suất).

- Khi không còn thay đổi nào nữa về độ xốp, hãy chuyển sang bước đánh bóng tiếp theo.

- Nếu cần, để loại bỏ phần cuối cùng của bất kỳ kim loại bị nhòe nào, bước cuối cùng phải là chất đánh bóng oxit để loại bỏ vật liệu từ từ mà không tạo ra các biến dạng mới trên bề mặt mẫu

11. Vật liệu cứng/giòn

a. Hiện trạng

Các vật liệu cứng giòn thường bị nứt bề mặt trong các bước chuẩn bị cơ học đầu tiên. Bề mặt có thể có độ xốp cao hơn so với bề mặt thật.

Trái ngược với vật liệu dẻo, nơi mà độ xốp ban đầu dường như thấp và khe rỗng phải được mở ra, vật liệu giòn dường như có độ xốp cao. Vết nứt rõ ràng của bề mặt phải được loại bỏ.

12. Vệt kéo trên bề mặt mẫu

a. Tình trạng

Lỗi kéo vệt hay còn gọi là đuôi sao chổi, là hiện tưởng xảy ra liền kề với các tạp chất hoặc lỗ xốp, khi chuyển động giữa mẫu và đĩa đánh bóng là một chiều. Hình dạng đặc trưng của chúng được gọi là "đuôi sao chổi". Một yếu tố quan trọng để tránh lỗi này đó là chú ý động lực đánh bóng.

b. Cách khắc phục

- Trong quá trình đánh bóng, sử dụng cùng tốc độ quay cho mẫu và đĩa.

- Giảm lực tác động

- Đánh bóng trong thời gian dài trên vải mềm là một yếu tố góp phần gây ra hiện tượng này. Đảm bảo loại bỏ càng ít biến dạng càng tốt trong bước đánh bóng tiếp theo, đặc biệt khi cần sử dụng loại vải có độ đàn hồi cao.

13. Sự cố nhiễm bẩn

a. Tình trạng

Vật liệu từ một nguồn không phải bản thân mẫu, bám lại trên bề mặt mẫu trong quá trình mài hoặc đánh bóng cơ học, được gọi là nhiễm bẩn.

- Sự nhiễm bẩn có thể xảy ra trên tất cả các loại vật liệu.

- Trong quá trình đánh bóng, các hạt bụi bẩn hoặc vật liệu bị loại bỏ trong bước trước đó có thể đọng lại trên mẫu hoặc trên vải đánh bóng. Kiểm tra bằng kính hiển vi có thể cho thấy "bao thể" hoặc các pha trong cấu trúc là dị thường hoặc biến dạng.

b. Cách khắc phục

- Đảm bảo cất đĩa đánh bóng trong tủ chống bụi để tránh bề mặt đĩa bị nhiễm bẩn.

- Nếu có bất kỳ nghi ngờ nào về việc pha hoặc hạt có chính xác hay không, vui lòng làm sạch hoặc thay vải đánh bóng và lặp lại quá trình chuẩn bị từ bước mài mịn.

- Trên hết, đảm bảo rằng các mẫu vật được làm sạch tốt giữa các bước chuẩn bị

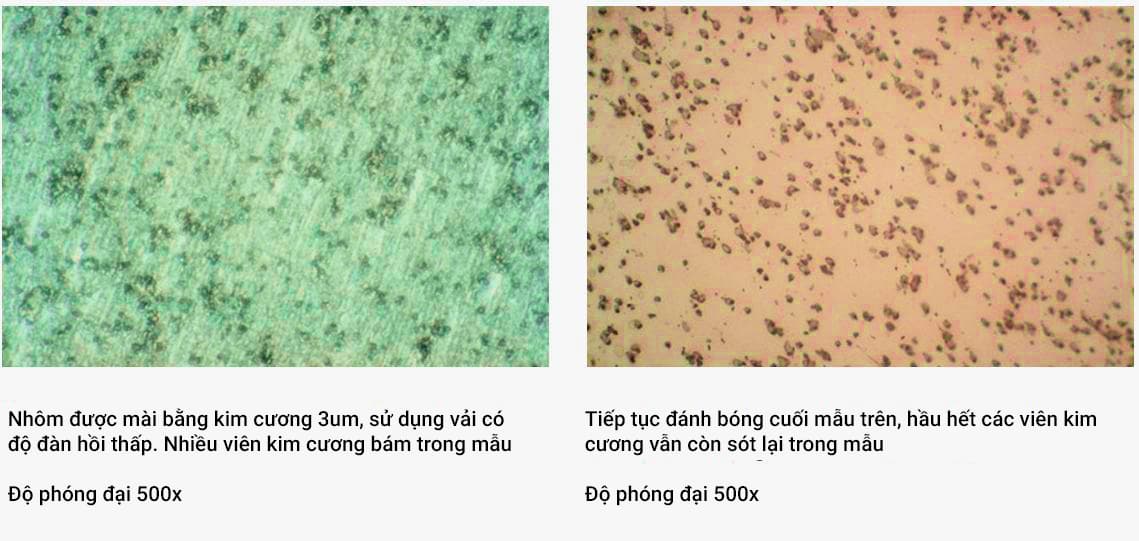

14. Hạt mài bám trên mẫu

a. Tình trạng

Lỗi này xảy ra do các hạt mài có độ cứng cao bị gắm trực tiếp lên mẫu và nó thường xảy ra với các vật liệu mềm, do bề mặt của chúng có độ cứng thấm. Việc hạt mài “bị cắm lên bề mặt mẫu” có thể xảy ra do kích thước hạt mài mòn nhỏ, vải đánh bóng được sử dụng có độ đàn hồi thấp hoặc sử dụng chất bôi trơn có độ nhớt thấp. Thông thường, lỗi này xảy ra là do nhiều nguyên nhân trên kết hợp lại

b. Cách khắc phục

- Khi mài phẳng lapping, các hạt mài có thể bị dính vào vật liệu mềm. Tiếp tục với bề mặt hạt mịn hơn một chút ở bước mài mặt phẳng thứ hai. Các hạt dính này cần được loại bỏ sau bước mài mịn

- Khi đánh bóng các vật liệu mềm, chỉ nên sử dụng kích thước hạt từ 3,0 µm trở xuống trên các loại vải có độ đàn hồi cao.

- Đối với các bước đánh bóng kim cương cuối cùng của vật liệu mềm, cần lựa chọn kỹ loại hạt mài và vải đánh bóng phù hợp có độ đàn hồi cao. Ngoài ra, bạn có thể sử dụng dầu bôi trơn loại Red có độ nhớt cao để sử dụng với chất mài mòn kim cương

- Nếu bạn đang đánh bóng loại vật liệu nhạy cảm với nước, hãy sử dụng loại dầu bôi trơn có dung môi gốc cồn để kết hợp với bột kim cương

- Nếu vật liệu nhạy cảm với nước có thể sử dụng chất bôi trơn gốc cồn phối trộn với bột kim cương

15. Hiện tượng Lapping Track

a. Tình trạng

Lapping Track là hiện tượng mà các vết mài mòn là các vết lõm trên bề mặt mẫu do các hạt mài mòn di chuyển tự do trên bề mặt cứng tạo ra. Đây không phải là những vết xước do quá trình cắt mẫu tạo ra mà là những vệt riêng biệt của các hạt lăn trên bề mặt mà không cắt được vật liệu

Nếu một hạt mài mòn không được giữ ở một vị trí cố định trong khi mẫu đi qua nó, nó sẽ bắt đầu lăn. Thay vì loại bỏ vật liệu, hạt bị ép vào vật liệu mẫu, tạo ra biến dạng sâu và chỉ làm sứt mẻ các hạt nhỏ ra khỏi bề mặt mẫu.

Các rãnh trượt có thể được tạo ra trong cả quá trình mài và đánh bóng.

Nguyên nhân là: bề mặt đĩa/vải không đúng với hoạt động thực tế hoặc chọn lực tác động chưa đủ. Ngoài ra, sự kết hợp của các lỗi này cũng có thể gây ra lỗi trên

b. Cách khắc phục

- Chọn vải đánh bóng có cấu trúc phù hợp

- Canh chỉnh lại lực tác động các trục của máy mài

Tư vấn giải pháp và thiết bị đánh bóng mẫu kim tương

Với nhiều năm cung cấp giải pháp chuẩn bị mẫu kim tương cho các nhà máy điện tử và các phòng thí nghiệm nghiên cứu vật liệu. Lidinco luôn mang đến cho bạn các giải pháp, vật tư và thiết bị tốt nhất để phục vụ cho nhu cầu công việc của bạn

Lidinco cung cấp đầy đủ các loại thiết bị cho quá trình đánh bóng mẫu như

- Máy đánh bóng mẫu

- Bột kim cương đánh bóng mẫu

- Keo Epoxy đúc mẫu

- Dung dịch kim cương đánh bóng mẫu

- Dầu mài

- Vải đánh bóng mẫu

Vui lòng liên hệ cho Lidinco theo thông tin bên dưới để được hỗ trợ tốt nhất

CÔNG TY TNHH ĐẦU TƯ PHÁT TRIỂN CUỘC SỐNG

HCM: 028.39778269 – 028.36016797 – (Zalo) 0906.988.447

Skype: Lidinco – Email: sales@lidinco.com

Bắc Ninh: 0222.7300180 – Email: bn@lidinco.com